切削液循環利用小知識

發布時間:2019-12-25作者:來源:洛陽信成精密機械有限公司點擊:6626字體【大中小】

切削液是一種用在金屬切削、磨加工過程中,用來冷卻和潤滑刀具和加工件的工業用液體,一般切削液按油品化學成分可分為水基(水溶性)切削液和油基(非水溶性)切削液兩大類,由礦物油加多種強功能助劑經科學復合配合而成,同時具備良好的冷卻、潤滑、防銹、清洗、防腐等功能。

油基切削液是以礦物油為基體加入油性添加劑制成,油基切削液的潤滑性能較好,但冷卻效果較差,一般用于低速切削有色金屬、磨削及潤滑要求高的場合,慢速切削要求切削液的潤滑性要強,一般來說,切削速度低于30m/min時使用切削油。而在高速切削時,由于發熱量大,油基切削液的傳熱效果差,會使切削區的溫度過高,導致切削油產生煙霧、起火等現象,并且由于工件溫度過高產生熱變形,影響工件加工精度,故多用水基切削液。

水基切削液可分為乳化液、半合成切削液和全合成切削液。

乳化液、半合成以及全合成的分類通常取決于產品中基礎油的類別:乳化液是僅以礦物油作為基礎油的水溶性切削液;半合成切削液是既含有礦物油又含有化學合成基礎油的水溶性切削液;全合成切削液則是僅使用化學合成基礎油(即不含礦物油)的水溶性切削液。

由于乳化液把油的潤滑性和防銹性與水的冷卻性結合起來,同時具備較好的潤滑冷卻性,使用時通常加入70%~98%的水稀釋成乳白色或半透明狀液體使用,其高性價比和廣泛的使用場合成為機械加工行業常用的潤滑劑,被親切的稱為“工業的可樂”。

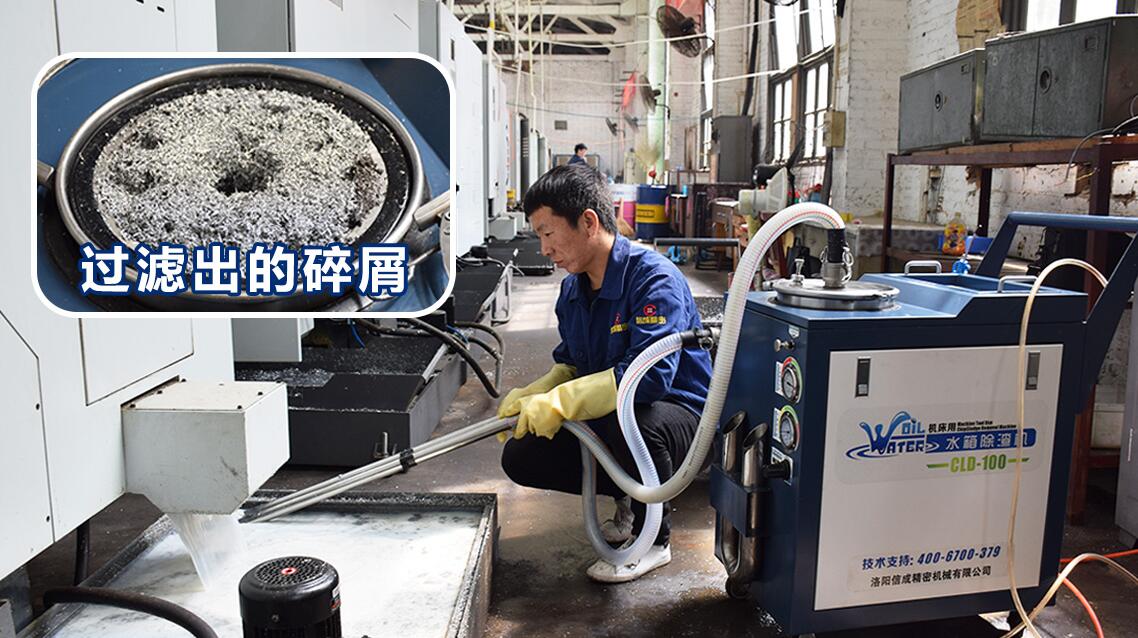

目前很多制造車間都會循環使用切削液,但保質期并不長。在使用的過程中,切削液中會混入雜油、金屬碎屑、碎渣等雜質,時間長了,切削液中很容易導致細菌、霉菌繁殖,使乳化液中的有效成分產生化學分解而發臭、變質,進而影響工件的加工質量和工人的身體健康,所以在切削液使用過程中定期維護清理雜質、更換切削液保持切削液的清潔是一項必備工作。

那么有什么方法可以有效提高切削液的利用率,方便快捷的清理切削液呢?

答:洛陽信成精密機械有限公司專為解決行業難題研發機床用油水分離機,使用油水分離機則可以方便快捷的清理切削液表面的浮油等雜質,純物理分離法不破壞切削液原有成分。

使用特點:

1、實現切削液表面浮油的有效分離,資源回收再利用。

2、長期使用凈化后的切削液,只需定期添加母液,無需更換,降低更換新液的購買成本。

3、切削液凈化后,刀具的損傷降低,減少切削刀具的更換成本。

4、減少細菌滋生,凈化了車間空氣,有利于員工身心健康。

5、大幅度降低廢液的產生,減少企業處理廢液的成本。

如果機床水箱中沉積的大量的鐵渣碎屑,配合使用機床用除渣機可以快速方便的清理金屬碎屑等雜物,杜絕金屬碎屑進入冷卻循環系統導致機床管路堵塞,

清理完的機床,每次只需補充新的切削液即可,使切削液得到充分的循環利用,節省人工清理的時間、費用,有效降低企業的運行成本。

- 上一篇:取斷螺絲經典案例

- 下一篇:靠譜的包裝!靠譜的人!靠譜的水箱除渣機